プレス機械はその耐用年数がとても長い。30~50年間、故障による製造ロスを減らし、品質を維持するためには納品後のアフターケアが欠かせないという。その企業では主に自動車の車体を構成する部品――車1台分で何百個もあり、最長4mにもなる部品をプレス製造する機械を開発している。

総合プレス機械メーカーとして、顧客の多様なニーズに合わせ、開発から製造、アフターサービスまで一貫して自社で手掛けて提供している。自社開発製品の販売から保守サービスに至るまでを一気通貫して行い、欧米やアジアなど世界市場に事業展開する。国内外の拠点に保守員を配置する一方、顧客側にもプレス機械保全専任者のいることが一般的である、製造現場では近ごろ高齢化による熟練技能の継承や、業務負荷の大きさが課題だという。

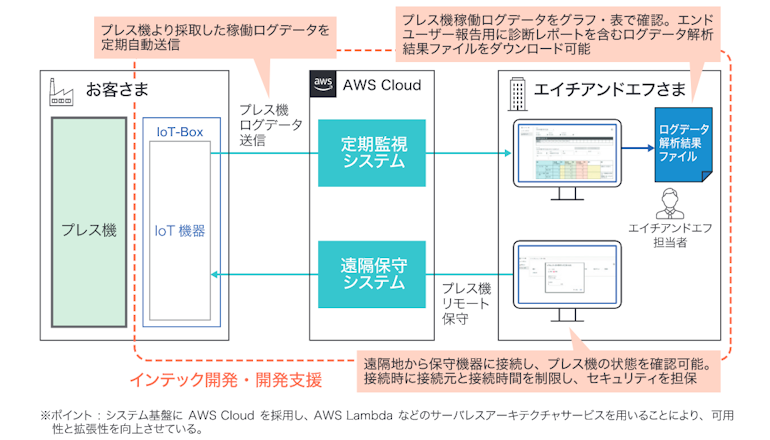

エイチアンドエフとインテックは、IoTを活用した自動車用大型プレス機械の遠隔保守と監視を実現するシステムを開発した。前者は顧客の保守・監視業務の負荷を軽減するためにIoTを活用したアフターサービスを検討し、プレス機械から稼働ログなど制御データを収集して保全に関する診断レポートを提供、自動車用大型プレス機械の不具合を事前に防ぎ、安定稼働を実現する仕組みを後者とともに創出した。

同システムは、プレス機械の制御データを自動的に稼働記録として残し、AWSクラウドへアップロードする「IoT-Box」の設置を特徴とし、同クラウド経由の定期監視により稼働ログデータをグラフや表で確認できる。プレス機械のトラブル発生時には、自社拠点からの素早いリモート保守に寄与することにより、製造機会損失の削減を可能にする。

前者は現在、油圧や温度などのデータで経年劣化を探る方法や、IoTを使って収集した大量データの分析用にAIを導入し、異常発生を事前検知する仕組みについて検討しているという。後者は、今後も前者の取り組みを支援していく考えだ。