ロボット/AI

セラミック固体を"焼かずに"製造、協働ロボットとAIの活躍にて

金属酸化物で構成される機能性セラミックスは、各種産業・医療分野の部材やデバイスに用いられている。それらの原料となる粉末は、一般的に1000℃を超える高温で合成される。デバイスとして用いられるセラミックス固体を製造する際にも、高温で粉末原料を焼結することが求められる。

高温で熱処理を繰り返しての製造は大量のCO2排出につながる。低温でのセラミックス固体製造プロセスは、反応速度が遅いため、最適な条件を見つけ出すのに必要な時間が長くなる。手作業で、多様な材料を、その種類の数だけ実験することが求められる。また、微粉末原料を合成する方法――ゾル-ゲル法や共沈法、水熱合成法などの液相合成法は、大量の粉末を合成することが難しく、固相合成法と比べて高コストになりやすい問題があるという。

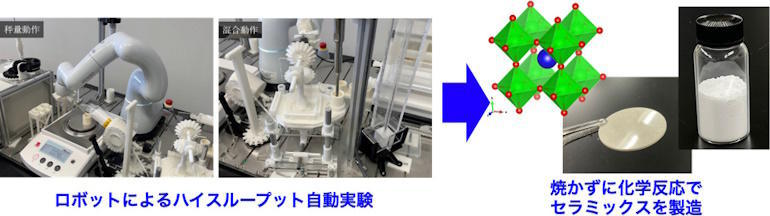

産総研の極限機能材料研究部門-固体イオニクス材料グループは、ロボットによるハイスループット自動実験と機械学習などの人工知能(AI)を用いて、100℃以下で複合酸化物ナノ結晶粉末原料を合成し、さらに機能性セラミックス固体を化学焼結プロセスで製造できる条件を短時間で探索する技術を開発した。

粉体秤量の自動化装置と協働ロボットを活用することにより、短時間で多くの低温製造実験が行えるようになった。得られた大量のデータを用いて、材料組成や合成温度などの最適条件をAIに予測させた結果、数十種類の複合酸化物セラミックス固体が、化学焼結プロセスで製造できることを見出した。同プロセスは、外部から圧力をかけなくても、高い結晶性を有する複合酸化物が得られることが特徴だ。

これまで金属元素が2種類だったのを3、4種類に増やすことによって、新たな機能性セラミックス材料の発見につながることが期待される。「焼かずに」製造できる機能性セラミックス材料の種類を増やすことによって、製造時におけるCO2排出量の大幅な低減に貢献していくという。