熟練者の高齢化や、生産年齢人口の減少などによる人手不足が課題となっている。現場では自動化による生産性の向上が求められている。生産ラインにおける外観検査も例外ではないものの、搬送を止めることなく即時かつ高精度に微小な欠陥を判別するのは困難だ。

外観検査の自動化では、画像解析手法が用いられる。カメラは2種類――対象を面で捉える「エリアカメラ」は高速生産ラインに不向きである一方、線で捉える「ラインカメラ」は、搬送方向に沿った連続画像の取得・処理や、感度の個別微調整ができるので、多くの量産現場で導入されているが、それでもミクロンサイズの微小欠陥を鮮明化しにくい。よって今でも、微小な欠陥については、熟練の目視検査や触診検査が行われているという。

東芝は、生産ラインでの外観検査において、製品が高速搬送される中、製品表面のミクロンサイズの微小な欠陥(キズなど)を、広い撮像視野でリアルタイムに可視化・判別する光学検査技術「OneShotBRDF®」を開発した。同技術は、ミクロンサイズの欠陥により生じるわずかな光の方向を色で識別(データ化)するもので、微小欠陥の有無に加え、深さも推定することが可能だという。

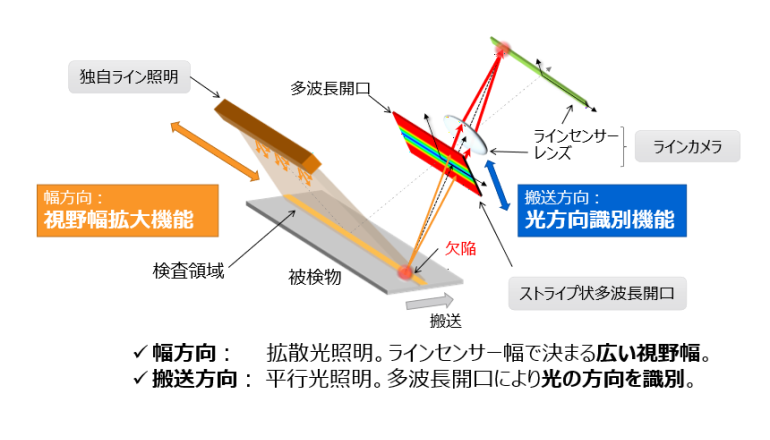

搬送方向とそれに直交する幅方向で、機能を分離した。搬送方向には、光の向きに応じて色を対応させる光方向識別機能を持たせ、幅方向には、全視野を取得する機能を持たせ、搬送中の製品を高精度に撮影できる「ラインカメラ」の全視野で欠陥を鮮明化することが可能となった。光学フィルターを変更することで、凹凸の3Dデータも取得できる。同社独自の画像解析技術との組合わせで、取得画像から微小欠陥を自動判別することもできるという。

新開発技術を国際学会ISOM'22で発表した。同社は当該技術の有効性を高め、さらにAI画像処理との組合わせで適用範囲の拡大を進める。製造現場の生産性および製品品質の向上に貢献していく構えだ。