情報通信

ものづくりDX、クラウドAIにて製品外観の異常を自動判定

部品や製品の外観を検査する熟練者の「目」と「知」に値するAI分析を行う。しくみの実証実験では、組立工程における作業ミスの見逃し"0"化、製造工程全体の作業時間15%削減といった効果を上げている。が、キズやへこみなど変動する不良に対応するにはAI技術者による定期的な――

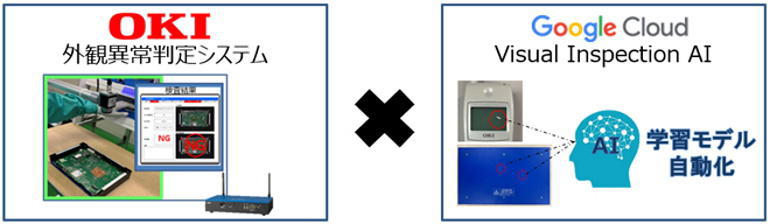

各種パラメーター調整やモデルチューニングなどを要したという。OKIは、製造現場の検査工程を省力化・自動化する「外観異常判定システム」に、Google Cloud™の「Visual Inspection AI」を組み合わせ、自動判定モデル作成機能を加えた。同社とグーグルジャパンとの共創事例第一弾となる。

同システムは部品・製品の高精細映像をAIエッジコンピュータ「AE2100」で解析し、リアルタイムにその外観異常を判定する。今回、高速かつ高精度の品質管理を目的とした「Visual Inspection AI」と「AutoML」による自動判定モデル作成機能の追加により、AIの専門知識を持たない現場でも容易かつ短期間のシステム導入・運用が可能となる。新機能は来年3月より提供される。

生成モデルは「AE2100」に実装されるので、現場で自律的に外観検査が行え、その結果を担当者へ即刻通知できる。運用中に未知の異常が検出された場合、運用者が当該画像をユーザー画面に取り込み、不良箇所にマーキングをしてラベル付けを行うだけで、自動的に学習モデルを生成できる。AI技術者がいない現場においても、常に高い判別精度を実現する。

本システムを来年5月にスマート工場として稼働を開始する本庄地区の新工場にも導入する予定だという。同社は、「Manufacturing DX」の各ソリューションを自社工場に導入し、そのノウハウを活用した各種AIエッジソリューションを顧客に提供することで、製造業の現場力強化およびITとOTの改革に貢献していく考えだ。