労働力及び熟練工の不足に加え、顧客ニーズの多様化による変種変量生産への対応といった課題を抱えている。工場では昨今、デジタル技術を駆使した省力化や無人化、現場作業員の作業効率の向上や多能工化、製造ラインの自由度の向上などが図られている。

生産設備や無人搬送車(AGV)システムの制御、高精細画像による作業支援の実現も目指されている。そのためには高速大容量で、広大ないし金属遮蔽物が多い環境でも安定の無線通信が不可欠になるという。NECは今年1月~2月、三菱重工工作機械、NTTドコモ、サンリツオートメイション、構造計画研究所とともに、三菱重工工作機械栗東工場において、工場内の無線化に向けた実証実験を行った。

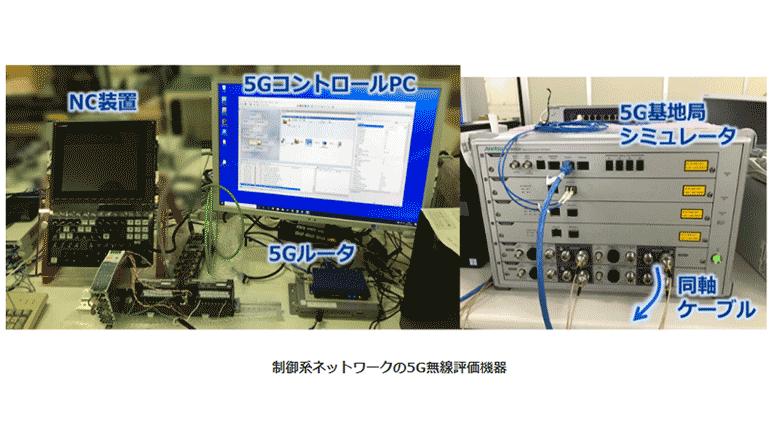

生産性向上に貢献する3つのしくみ、①変種変量生産に資する制御系ネットワークの無線化、②無軌道型AGVの遠隔制御、③現場作業員を対象とした効率的な機器等の遠隔保守作業支援システムについて、5Gの導入効果と実装に向けた機能面・運用面の検証を行った。

①では5G基地局設定を最適化して産業用イーサネット特有の通信遅延や停止を0.1秒未満に抑え、長時間の安定通信を可能とした。②では通信エリア拡張のために無線LAN装置を追加設置。ネットワーク仮想化技術を利用し、状況に合わせて最適経路(無線LAN)へ無瞬断で切り替えられ、制御を止めずに運用できることを確認した。③では上記システムを「NEC Cloud IaaS」上に構築し、現地映像をリモート共有――

スマートグラスとウェブアプリで互いに情報提供する有効性を検証したうえ、5Gによる振動データ収集、AIデータ解析、現場への即時フィードバックにより、熟練工が現場にいなくても掘削中の工具の摩耗状況などがわかる仕組みを構築したという。今回の実証実験は、総務省「令和2年度 地域課題解決型ローカル5G等の実現に向けた開発実証」の委託を受けて実施されたものだ。