情報通信

生産現場DXを実現したIoTプラットフォーム、広くさらなる高みへ

人口減少と若者のものづくり離れが進んでいる。日本では今、国際競争力の低下や技術革新の停滞などが懸念されていて、生産プロセスのICT化が重要となっているものの、各種データは個別管理されることが多く、工場全体の最適化には一層のデジタルトランスフォーメーション(DX)を要す。

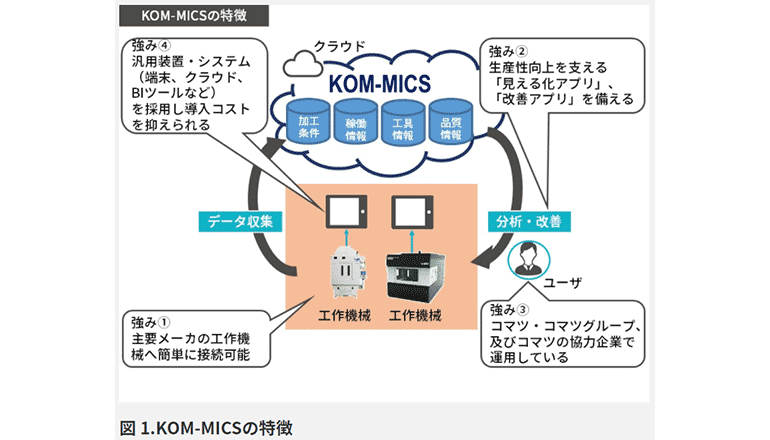

次世代型の多品種少量ものづくり、マスカスタマイゼーションへと進化させるためには、生産プロセス全体のデータの収集と一元管理・分析・改善に活用できるオープンプラットフォームが必要だという。コマツは「つながる工場」活動の一環でIoT生産支援プラットフォームを自社開発。「第8回ものづくり日本大賞」内閣総理大臣賞に輝いた。それは国内外に展開され、機械加工機約1,000台、溶接ロボット約500台が接続されている。

主要メーカーの工作機械へ簡単につなげられ、サプライチェーン全体の生産性を飛躍的に向上させている。協力企業と生産現場のデータを提供し合い 、共に生産性を高める世界に類を見ない事例、取り組みはグローバル市場で成果を挙げている。そして今回、日本の製造業の発展に寄与することを目的としたという。コマツとクオリカは、「KOM-MICS」の一般企業への展開で合意。これを今月よりクオリカが販売する。

工作機械の稼働データ及び加工データなどの各種データを収集し、それを分析することで、工場の稼働状況の可視化や最適化に向けた施策立案を支援する同プラットフォームについて、クオリカはまず、延べ1万台以上の機器を接続。工作機械などのデータ、周辺機器の稼働データ、作業員の動線や工場環境などのデータも収集・分析し、総合的に生産現場改善を実現することを目指す。

「KOM-MICS」に加えて、スマートファクトリー化に向けたERPやMES(製造実行システム)などの業務システム連携なども含めた工場全体の生産性向上を実現するサービス化を展開していく考えだ。