近年、AIを用いて生産性を上げる取り組みが進んでいる。たとえば検査工程において数々の品質データを自動分類すれば、多様な不良の発生を速やかに発見できる。製造分野においては、様々な顧客ニーズや市場変化への対応で、少量多品種製造の求めが増えている。

半導体工場ではしかし、生産量が少なければ品質データも少量になり、膨大なデータを必要とするAIの分類精度が低下する。多種生産される各製品の分類結果を確認する人手(回数)が増加し、分析作業が煩雑になるため、AIによる自動分類の導入は困難だったという。

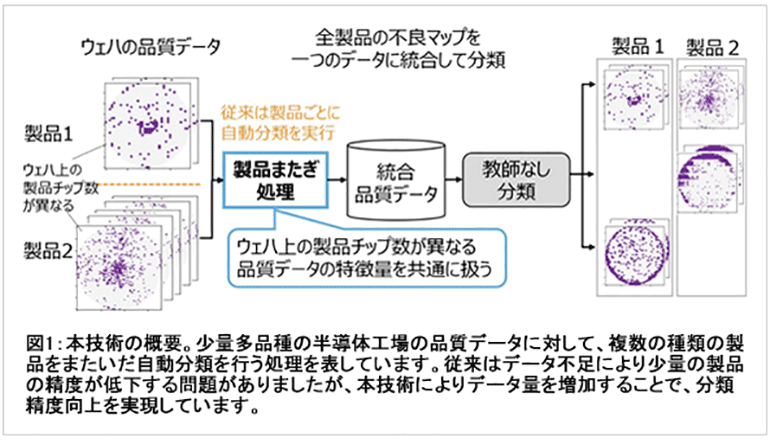

東芝は、異なる種類の半導体製品に共通して発生する重大な不良を早期に発見するAIを開発した。個々の製品のデータが十分に得られない場合でも、複数製品のデータを統合することで解析用のデータ量を増やして機械学習し、不良を高精度に分類できるという。新開発AIを東芝デバイス&ストレージ傘下の半導体工場に導入し、4.2時間/人/日かかっていた不良監視作業を30分に短縮した。

半導体ウェハ上のチップ数が異なる、各品質データの特徴量を共通に扱う"製品またぎ処理"を行うことで、複数の当該データを1つの品質データとして同時に分類できる。公開データを用いた実験では、44製品の少量データを大規模な統合品質データの一部として分類でき、データ量の増加により全製品の分類精度が75.3%から83.3%に向上した。少量製品においては、分類精度が最大で50.0%から87.5%に向上したという。

統合品質データの分類結果を個別の製品毎に集計して可視化することで、複数の種類の製品に共通する重大な不良の発生を一目で確認することもできる。これにより、従来人手に依存していた不良監視作業を自動化できるようになる。大幅な時間削減と人件費の削減に貢献する。新技術の詳細は6月9日~12日にオンライン開催される人工知能学会全国大会(第34回)で発表される。