三配位すなわち平面三角形の構造をもつ炭素を敷きつめたシートを円筒状にした「カーボンナノチューブ」は、高い熱伝導性を持つため、半導体素子などの熱源から熱を逃がすための放熱材料として活用が期待されているが、形状が崩れやすく扱いが困難なため、実用化への道程が遠い――。

温室効果ガス削減が見込めるものの、車両コストと航続距離に難がある電気自動車(EV)。グローバルで普及し始めたEVは、パワーモジュールの小型・軽量化、一層の消費電力低減と低コスト化が求められていて、シリコンカーバイドやガリウムナイトライドをシリコンの代替素材として適用した半導体素子の開発が進められている。モジュール小型化に伴う半導体素子周りに生じる発熱対策が必須となっている。

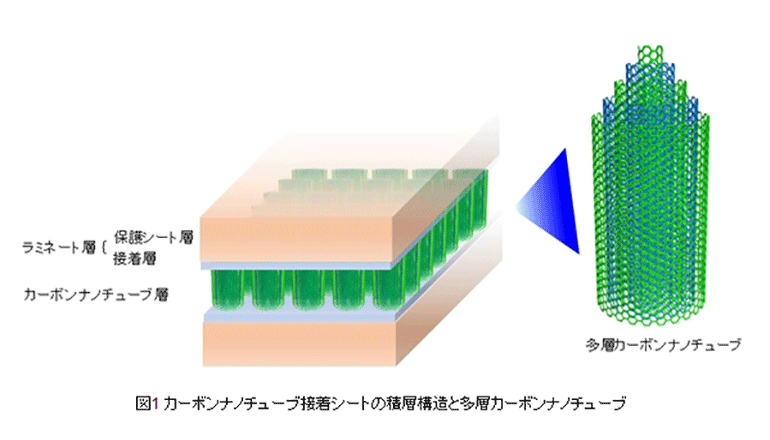

近年、モジュールを構成する放熱材料や接合材料などの部品にもこれまで以上の高温耐性や高熱伝導性が求められているという。富士通研究所は、最高で100 W/mKと極めて高い熱伝導性を有するカーボンナノチューブから構成された接着シートを世界で初めて開発した。

垂直方向に並んだカーボンナノチューブを本来の特徴である高い熱伝導性と柔軟性を損なうことなく、配列を保持したままラミネート加工する技術および十分な接着性を保持したまま接合する技術を開発。この技術により、カーボンナノチューブの裁断やハンドリングが容易になるため、例えばEV向けの車載パワーモジュールへの実装など、放熱材料としての実用化が期待されるという。

今回開発したカーボンナノチューブ接着シートでは、既存の高熱伝導材料として知られるインジウムを原料とする放熱材料(インジウムシート)と界面抵抗も含めた実測値により比較した結果、最大で3倍の熱伝導率を確認した。同社は、接着を必要とする用途への展開が可能となるカーボンナノチューブ接着シートについて、その使用を材料メーカーなどへライセンスしていくことで実用化を目指す。