幅広い産業で鉄スクラップが生じる。それをリサイクルするには鉄くずを再溶解して鉄鋼にする電気炉メーカーの存在が不可欠である。日本で現在稼働中の電気炉からはダスト(煙灰)すなわち微粒子物質が、粗鋼生産1トンあたり16~17キログラム、年間約40万トン発生している。

電気炉ダストは特別管理産業廃棄物に指定されていて、通常、亜鉛が約20%、鉄が約30%含まれている。亜鉛需要の約80%を輸入鉱石に頼る日本にとって、重要なリサイクル資源でもある。が、有害元素が含まれていることや、亜鉛および鉄の含有率が低いことから、亜鉛製錬業や鉄鋼メーカーには受け入れられず、多くは特別管理産業廃棄物の中間処理業者に有償でリサイクルしてもらっているのが現状――。

処理費の負担と処理後残渣の取り扱いが電気炉メーカー共通の悩みであったという。JSTは、産学共同実用化開発事業(NexTEP)における課題「電気炉製鋼ダストからの高純度亜鉛と製鉄原料コプロダクションシステム」の開発結果を成功と認定した。この課題は東北大学大学院工学研究科の長坂徹也教授らの研究成果をもとに平成26年3月から5年間、委託先である豊栄商会の開発研究室が実用化を進めていたものだという。

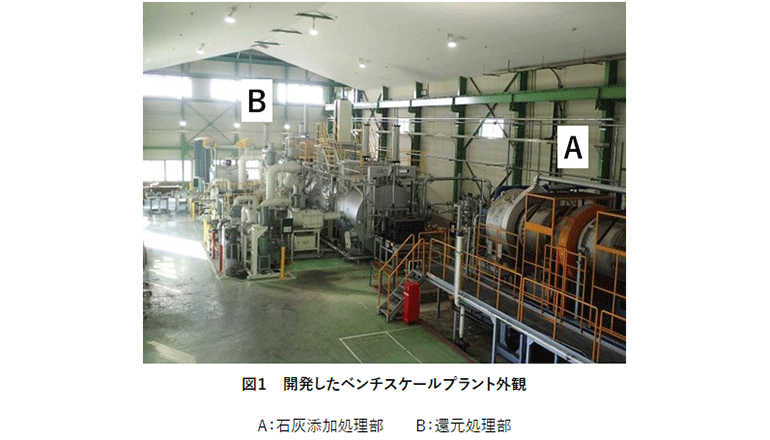

亜鉛と鉄に加え少量のハロゲン(塩素、フッ素)、有害元素の鉛などを含んでいる電気炉ダストから亜鉛をリサイクルする。従来方法はエネルギー効率が悪く、鉄分の回収も困難であった。そこで豊栄商会は、長坂教授らの研究による石灰添加法を採用した処理方法を開発し、ベンチスケールプラントでの実証に成功した。亜鉛は高純度の金属亜鉛、残留物は製鉄原料としてそれぞれ高効率に回収できる。

従来法よりも30%省エネで、酸化亜鉛の還元剤として炭材を使わないのでCO2排出量が50%減る。新開発技術により、複数業種を経ていた処理の一元化が実現する。さらに地球温暖化対策への貢献が期待されるという。