近年、製造業において、顧客ニーズの多様化に対応した多品種変量生産が進む中、品質トラブルの防止と短納期の両立が求められている。しかし、労働人口の減少により、生産効率の維持・向上のためには人的作業ではなく、画像認識を中心とした検品作業の高度化が期待されている。

高速で動く製造ラインにおいて画像解析を使用した検品作業を行うには、画像撮影のために製造ラインの一時停止やスピード調整などの操作を行う必要がある。この問題の解消には、高速カメラの活用が有効だが、処理すべき画像数が従来に比べ10倍以上に増大するために画像処理に大幅な時間がかかり、リアルタイムな検査が実現できないという課題があった。

こうした課題を解決するため、日本電気(NEC)と東京大学大学院情報理工学系研究科 石川正俊教授室・妹尾拓講師らの研究グループと共同で「高速カメラ物体認識技術」を開発した。

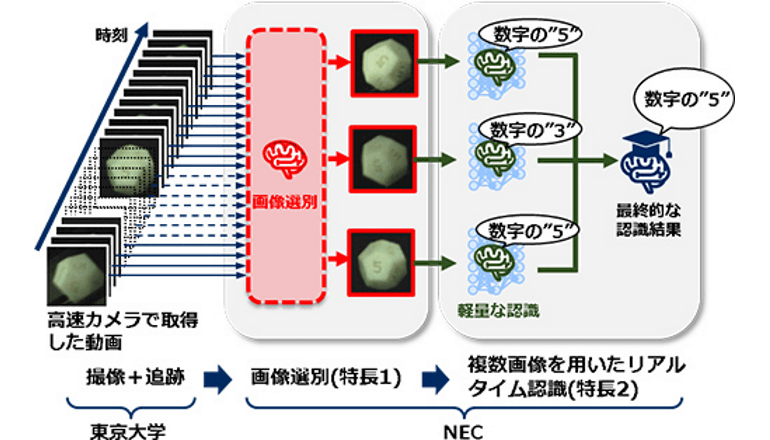

この技術は、高速カメラの追跡処理で計算される物体の移動量などの情報と、画像の鮮明さなど認識に有効な画像との間には高い相関があることに着目。これらの相関関係に基づいて物体の移動量や、画像の鮮明さを表す輝度値から適した画像の判断基準である適合度を設定する。この適合度を活用して、それぞれの画像が認識に有効か否かをAIが瞬時に判定・選別していくという。

これにより、高速カメラで撮影した毎秒1,000フレームもの対象物体の大量画像から、キズや刻印の有無が鮮明に撮影されているなど認識に適した画像のみを選別し、処理を行う画像数やその解析時間を数10分の1に削減できる。

また、高速カメラを用いた場合には、同一の対象物体に対して、少しずつ見え方の異なる複数枚の画像を取得し、対象物体の情報量を増やして解析できる。今回開発した技術では、得られる画像それぞれに対して、小規模なニューラルネットワークを用いて軽量化した認識を繰り返し、その認識結果を突き合わせて、最も多い結果を正解とする多数決方式を採用。従来のように1枚の画像のみで認識する場合に比べて、約4割短縮した0.01秒程度で高速処理を行うことで、高速で動く物体のリアルタイム認識を実現したという。

これまで抜き取り検査しか行えなかった対象の全品検査が可能となり、製造ラインにおける異物混入防止や品質の均一化に貢献し品質管理を強化。製造ライン上を高速に移動するビンや缶のラベルなどの外観検査、錠剤や食品の異物検知などに適用が期待できるとNECは説明する。