CASE(コネクテッド、自律、シェア、電動)を合言葉に、次世代自動車の研究開発が加速している。それはあたかも車をモバイルコンピュータ化する取り組みであり、電子・電動化が進む車は「ファラデーの電磁誘導の法則」など、機械とは異なる原理や技術をもとに性能を上げる必要がある。

導線を絶縁してらせん状に巻いた「コイル」は、あらゆる電子・電気製品に用いられていて、電気エネルギーを磁気として蓄えたり、電流を妨げたり、抵抗やコンデンサと同じく様々な回路で重要な役割を果たしている。EVやHVなど各種電動車のパワーインダクター(電源回路のノイズ抑制、整流・平滑用)やリアクトル(バッテリーと発電機間で電圧を昇降)、モーターに用いられるコイルには、高温下での高い絶縁信頼性が要求される。

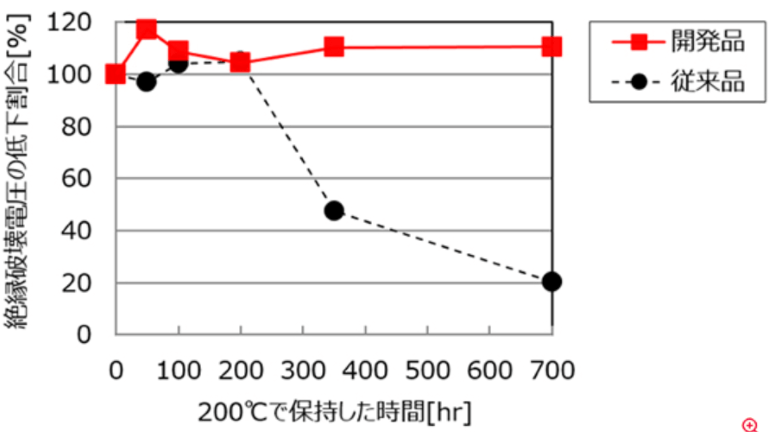

近年、それらコイルデバイスのさらなる小型化に伴い、一層複雑な形状の導体に絶縁加工を施すコーティング技術が求められている。が従来、ポリイミド/ポリアミドイミド樹脂の電着液は所望の耐熱性が得られず、高絶縁性を発揮する皮膜の電着技術もなかったという。三菱マテリアルは、電動車用コイルデバイスの高機能化と小型化に繋がる、金属導体へ高耐熱・高絶縁樹脂を均一にコーティングする電着技術を開発した。

同社は、高い耐熱性を維持できるポリアミドイミド樹脂を用いた電着液を新たに開発するとともに、そのコーティングプロセスを最適化することで、例えば15以上の大きなアスペクト比を持つ平角線材や、屈曲形状の導体部材(モーターコイル、バスバー)に、高耐熱・高絶縁性を有する樹脂皮膜を均一にコーティングする電着技術を実現した。

過酷な熱・電気的環境に耐えられる樹脂皮膜を、従来よりも複雑な形状の導体にコーティングした部材の提供が可能となる。新たなコーティング技術により、同社は、今後加速するEV・HV用コイルデバイスの高機能及び小型化に大きく貢献できるという。