11月27日、昭和電工、産業技術総合研究所(産総研)、先端素材高速開発技術研究組合(ADMAT)の3者は、人工知能(AI)の活用により、要求特性を満たすポリマーを設計する際の試行回数を約1/40に低減できることを見いだしたと発表した。これまでの経験と勘を頼りにした開発からの脱却、マルチスケールシミュレーションやAIの積極活用により開発期間を従来比で1/20にすることを目指している、NEDO「超先端材料超高速開発基盤技術プロジェクト」の委託事業として実施しているという。

ポリマー設計におけるAI技術の有用性を実証するため、上記3者は、AIを活用して要求特性を満たすポリマーの探索を行った。モデルケースとして耐熱性の指標であるガラス転移点に着目し、構造とガラス転移点が判明しているポリマーの構造データ417種の中から最もガラス転移点が高いポリマーをAIで探索し、発見までに要する試行サイクルを短縮できるか検証した。

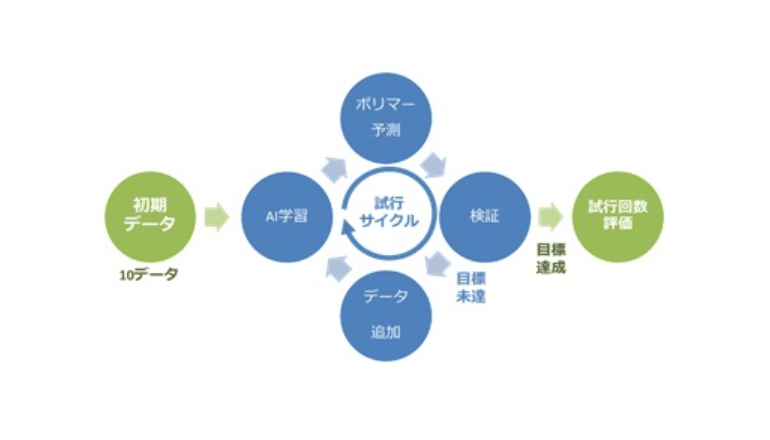

無作為に抽出した10件のデータをAIに学習させる際、モノマーの構造を表す「ECFP」(分子類似性判定法の一種)を応用し、ポリマーの構造的特徴を数値化したものを用いた。そして、残りの407件の中から最もガラス転移点の高いポリマーを「ベイズ最適化」を用いて予測・検証を繰り返し、実際に所望のポリマーを発見するまでの試行回数を調べた――データ選択の因果を防ぐため、初期データを変えた試験を500回実施し、試行回数の平均値を評価した。

結果、平均4.6回。極めて少ない試行で最もガラス転移点の高いポリマーを探り当てることに成功した。この値は、無作為にポリマーを選出した場合と比べて約1/40と非常に少ない値であり、AIによるポリマー設計の有用性を裏付けているという。AI構築において、「ECFP」の応用により、官能基などの分子の部分構造を自動的に抽出し、構造的特徴を数値ベクトルで適切に表せることを見出した。ポリマー1つ当たり0.25秒で高精度の物性予測を実現し、限定時間内で膨大な数の候補ポリマーに対して網羅的な物性予測が可能になった。

予測方法に、推定誤差も考慮して次の候補を選出する「ベイズ最適化」を用いることで、13.6件の学習データで約400種類の候補ポリマーの中から最もガラス転移点の高いポリマーを発見した。3者は、今回の技術をさらに高度化させ、実際の機能性材料開発に活用できるよう開発を進めていく構えであり、本件の詳細は27日(米国東部時間)、2018 MRS Fall Meetingにて発表される。