「第4次産業革命」、および産官学で進める「超スマート社会(Society5.0)」においても重要な要素となる。IoT(モノのインターネット)技術は今、多種多様な分野で採用が進んでいる。ものづくり現場では当面"組立系"がそれを牽引すると、IT(情報技術)アナリストらが予測している。

スマートファクトリーの実現は組立ラインからとの見立てだ。そして今月13日、OKIは、多品種少量製品の手作業による組立工程における生産性及び品質向上を実現する手段として、大宝工業に採用された「プロジェクションアッセンブリーシステム™」が同日より運用開始と発表した。OKI富岡工場での実績が採用の決め手になったという。

大宝工業は、主力の樹脂加飾組立事業の関西カンパニー鳥取工場で、家電や医療分野向けの各種プラスチック成型加工を多数手掛けている。製品組立は外部に委託していて、製品の特性上、手作業による組立工程に多くのバリエーションが存在し、かつ頻繁な工程変更も発生することから、従来、自社および委託先における作業の早期習熟や品質確保が最大の課題だった。

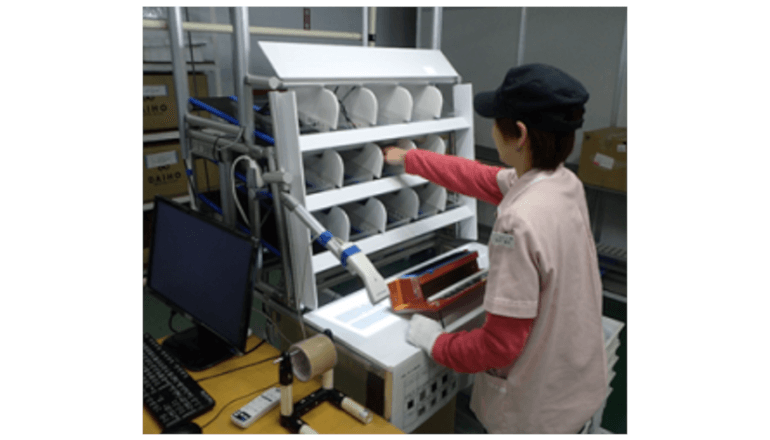

そこで、OKI富岡工場における作業ミスゼロ化の取り組み実績に着目。県庁推進の「鳥取県戦略産業雇用創造プロジェクト」を通じて、上記の課題解決のため外部委託の組立工程の一部を自社工場に戻し、OKIのIoT活用工場ソリューション「Manufacturing DX」のひとつで、カメラ・映像プロジェクターによる的確な作業指示と、作業実績のデジタル化を行う「プロジェクションアッセンブリーシステム」を導入し、組立ミス「ゼロ」化に成功した。

大宝工業鳥取工場長はこう証言する。「同システムの根幹である一問一答形式を用いることで、セル方式組立ラインの作業手順再現性が確実なものになり、品質保証面で大きな成果を挙げています。また教育面では、習熟度の数値化と教育時間の短縮が可能となりました」