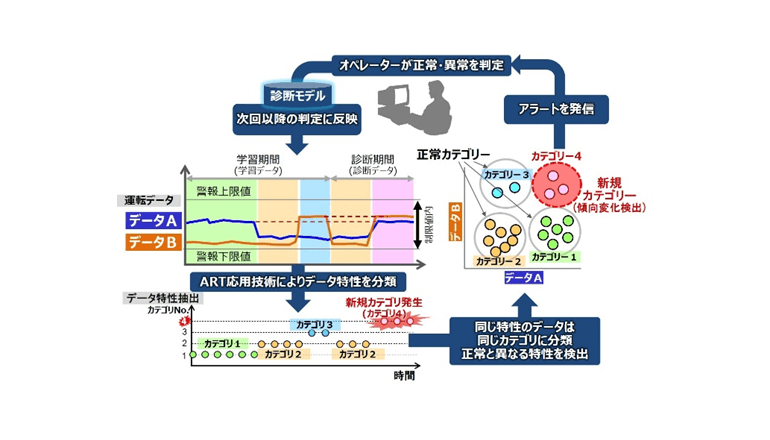

ARTiMoは、プラントの運転データを収集し、AIの一種のデータクラスタリング技術である「ART(適応共鳴理論)」を用いて解析することで、一般的な予測モデルを用いた予兆診断システムや人の判断では検知が困難だった、プラントを構成する機器や設備などの複合要因による異常を早期に検知できる。このサービスを導入することで、運転監視を行うオペレーターの負担軽減のみならず、故障発生率の低下による運用・保守の効率化が図れると日立は説明する。

ARTiMoは、日立が昭和電工と共同で、同社の大分コンビナート内のエチレンプラントで行ってきた実証を通じて開発・実用化したもので、2018年10月から同プラントにおいて実業務での運用を開始している。

石油精製・石油化学などのプラントは、常に安全かつ安定的に運転を継続させることが求められている。プラントの運転監視は、熟練オペレーターが、監視制御システムからの情報や現場巡回による目視確認を行い、個々の機器や設備の運転状態を把握するのが一般的だ。

しかし、プラントを構成する個々の機器や設備が正常に動いていても、流量や圧力、温度などの複合的な要因が重なることでプラントが停止してしまうため、プラントの運転監視は熟練オペレーターの経験・ノウハウに基づいた判断に依存していた。一方、労働人口の減少により熟練オペレーターの確保が難しくなっていることから、人的作業の負担を軽減するために運用・保守の効率化を図る必要があり、デジタル技術を活用し、この課題を解決することが求められている。

こうした中、日立は、デジタルイノベーションを加速する日立のソリューション「Lumada」のAI技術と、発電や化学分野向けのプラント設計やプロセス制御の豊富なノウハウ活用することで、石油化学プラント全体の状態変化や異常発生の予兆をリアルタイムに診断できるプラント予兆診断技術を開発した。

昭和電工大分コンビナートのエチレンプラントに本技術を適用したところ、これまで把握が難しかったプラントの故障要因となるコーキングの発生条件を解析し、熟練オペレーターに依存せず予兆検知できることを確認した。

昭和電工では、共同実証を行ったエチレンプラントの実業務においてARTiMoの本格運用を開始するとともに、プラントの故障回避に向けて、コーキングの発生状況に応じた運転対処方法やコーキング発生抑制方法の確立を目指す。さらに、今後は他の製造プロセスやプラントへの導入を進めていく計画だという。