NTTコミュニケーションズ(NTT Com)は、横河電機、横河ソリューションサービスと、各社のAI(人工知能)/IoT(モノのインターネット)技術を連携させることで、プラント内の反応器の状態を予測するモデル「反応器状態予測モデル」を構築し、複数の予測モデルを搭載したシミュレータの実行に成功したと発表した。

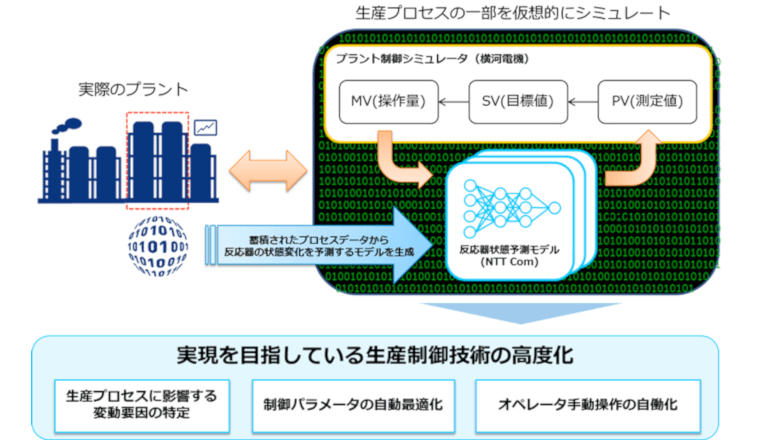

反応器状態予測モデルを横河電機のプラント制御シミュレータと組み合わせ、仮想的にプラントを再現するために必要なシミュレータを構築。予測誤差の累積による乖離を起こすことなく、連続的にシミュレータを実行できたという。その結果、状態変化に影響を与える各要素の影響度を分析できるようにした。

2018年4月からの共同実証実験では、状態変化に影響を与える16項目の変数を対象に、それぞれのモデルを生成・結合し、横河電機が持つプラント制御シミュレータと組み合わせ、10日分の生産プロセスに対して、反応器の状態変化とその変化に対する制御を連続的に実行する環境を構築した。

NTT Comによると、この技術により、生産プロセスに影響する変動要因の特定や制御パラメータの自動最適化、オペレータ手動操作の自動化など生産制御技術の高度化が期待されるという。

化学業界や製紙業界をはじめとする製造業では、効率的な多品種少量生産の実現、環境規制への対応、品質管理や安全管理の強化、熟練工が持つ暗黙知の継承、生産設備の老朽化対応といった様々な課題を抱えている。そのため、AI/IoT技術を活用したプラントのデジタライゼーションによる、生産制御技術の高度化が求められている。

プラントに必要な計測機器や制御システムなどを開発・製造する横河電機、同社の子会社で国内制御事業を担う横河ソリューションサービスは、2017年5月から、高度EMS(エネルギー管理システム)による生産最適化技術の開発に取り組んできた。

この高度EMSの構築に当たり、2017年10月から、AI/IoT技術活用のノウハウ、クラウド、ネットワーク、セキュリティなどのICTインフラ基盤を持つNTT Comと共同で、プラント制御の高度化に向けた実証実験を行ってきた。