導入の背景として、労働人口減少による技術継承の課題や老朽化設備の増加によるメンテナンスの必要性の高まりがあり、効率的なメンテナンス作業の実現が求められている。それら課題の解決に向けて、ARを導入し、作業の効率化、確実性の確保、ノウハウの継承を目指す。主な導入予定先としては明電エンジニアリングが保守メンテナンスを請け負っているユーザーとなる。

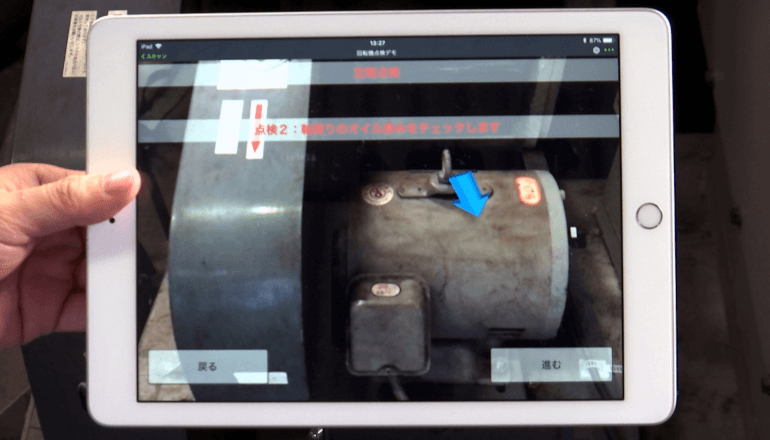

明電舎によると、今回大きく3つの場面でARを使用するという。1つ目が「日常点検時」。日常点検は設備の運転員が行うもので、メンテナンスや設備の専門家ではない人が実施する。ARにより点検箇所に点検内容を重ね合わせて表示することで、メンテナンス熟練者と同等な点検を行うことが可能になる。

2つ目は「定期点検時」。定期点検は専門家が実施するが、点検時にリアルタイムの稼動データを設備に重ね合せて表示することで稼働の状況を確実に把握しながら作業を行うことができる。また設備の緒元や図面・点検履歴などの情報を設備に重ね合せて表示することも可能。点検対象の各種情報を参照することで、点検の確実性を高めるという。

さらに、分解点検時には分解の手順を3Dアニメーションで表示することで、手順や部品を確認でき、確実な作業実施を支援する。これにより技術伝承や点検の標準化につなげられると説明する。

3つ目は「異常発生時」。明電舎ではIoTセンサーにより設備の常時監視をしており、システムから異常が通知された場合、クラウドで表示される情報で一時調査を行う。一時調査で異常の原因が特定できない場合、設備の運転員と共に異常原因の特定を進める。

現場で運転員が対象設備にタブレットをかざし、状況を共有しながら異常原因の特定を行う。遠隔地にいるメンテナンス専門家のノウハウなどを反映しやすい状況をつくることで作業の確実性や効率性を高め、素早い復旧につなげられるという。