あらゆるモノがネットにつながる「IoT」、その最も進んだ活用事例は製造業界にある。調査会社などの統計情報を見ても、運輸流通業に並んで、製造業がIoTを牽引し、向こう数年間は加工・組立工程でのIoT化が一層進むだろうことがわかる。

IoTやAIなどの先端技術を活用して、仮想空間と現実空間を高度に融合し、経済の発展と社会的課題の解決を目指す。「超スマート社会(Society5.0)」を掲げる日本はもとより、各国のIoTは現状、各種センサからの大量データを集積し分析して、得られた情報で製品やサービス、工程や事業モデルを改善ないし創出することにある。このしくみを構築するには、現場にセンサを大量配備せねばならず、まずそのコストが問題となる。

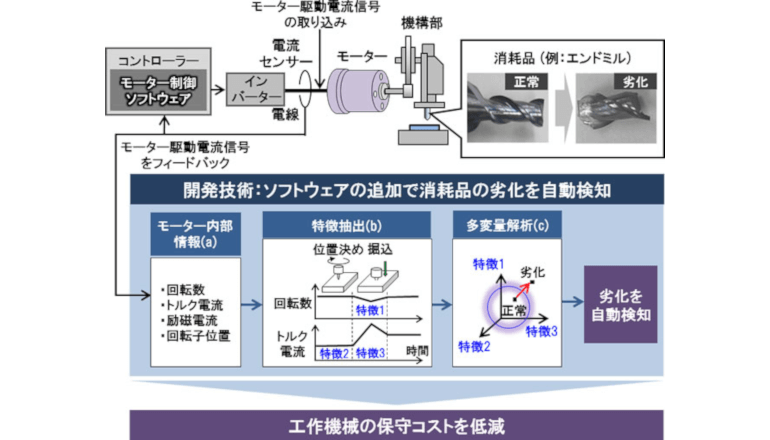

工作機械に画像センサや振動センサなどを取り付け、切削加工に用いるエンドミルなどの消耗品の劣化をモニタリングする方法があるものの、導入・保守コストの増加など、課題があったという。

日立製作所は、工作機械の内蔵モーターをセンサとして活用――消耗品の劣化を検知する技術を開発した。これにより、モーターの駆動電流に基づいて、モーターの回転数やトルク電流などを把握し、工作機械で利用される消耗品の劣化検知が可能になるという。同社は従来、回転子の位置センサーレス制御技術によって、家電、産業機器、鉄道などモーター組み込み機器の小型・低コスト・高信頼化を実現してきた。

そして今回、上記センサーレス技術を発展させ、モーター制御技術と多変量解析等の分析技術を取り入れることで、工作機械の保守コストを削減可能にした。新技術は、モーターにすでにある電流センサを用いる場合、ソフトウェアを追加するだけでよく、他のセンサの導入コストを抑えて工作機械の保守・停止コストを削減できる。

さらにこの新技術の応用によって、生産品の重量の均一性や金型に発生するバリの有無など、品質推定も可能になるという。