富士通は、ノートパソコンやタブレットを製造している島根富士通において、ものづくり革新活動に取り組む中で培った部品のピッキング作業の改善ノウハウを実装したソフトウェア「FUJITSU Manufacturing Industry Solution COLMINA Service ストアピッキング(以下、ストアピッキング)」を販売開始した。

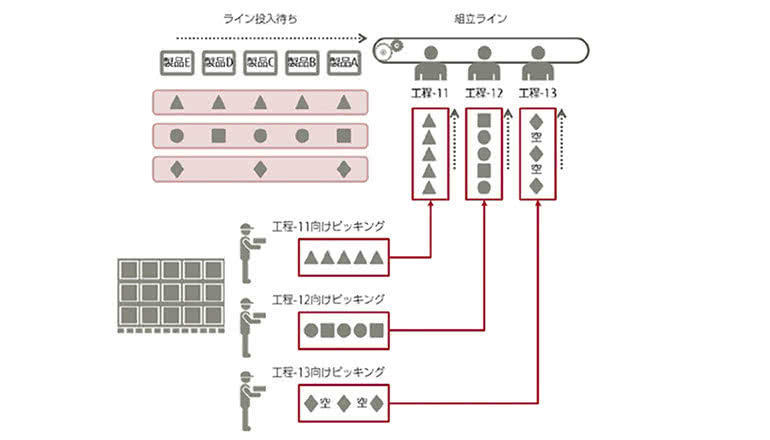

ソフトウェアは、倉庫の部品棚(ストア)から運び出した部品を製品の組み立てラインへ供給するピッキング作業において作業指示をデジタル化することで、部品のピッキングや供給ミスを削減し、ものづくり全体の生産性向上とコスト削減を支援するというもの。

部品をピッキングするための作業指示を事前にCSVファイル形式で作成し、業務システム内に保持する。ソフトウェアをインストールしたタブレットをピッキング部品に載せるカートに装着。作業者は、無線LAN経由でタブレットの画面に表示されたピッキング指示データを見て、どの部品棚にどの部品を取りに行けばよいかを把握できる。

また、RFIDリーダーによるピッキングに対応しており、部品棚に番地や部品番号を示す棚札としてRFIDタグを搭載したカードを設置できる。一般的なデジタル表示器のように電源や配線を必要とせずに各部品の所在を表示可能。作業者は、腕に装着するウェアラブル端末で部品棚のカードを読み取ることで、両手を使ったスムーズな部品のピッキングを実施できる。

タブレットのピッキング指示画面に表示する項目名称やメッセージをテキストファイル形式で外部辞書として登録できる。これにより、画面の改修をすることなく標準の画面項目名称を実際に業務で使用している用語に簡単に置き換えられる。外部辞書はタブレットごとに保持するため、タブレットを使用する作業者ごとに画面項目名称を変更可能。

島根富士通では、約2年間の社内実践を実施。ピッキング作業や組み立てラインへの部品供給におけるミスの約70%、部品棚との往復時間などのピッキング作業工数の約15%を削減した。さらに、デジタル化したことで紙のピッキング指示書を不要としているという。