パナソニックは、電子機器のモノづくりでプリント基板に電子部品を装着する現場において、実装工程を忠実に再現したシミュレーションモデルを活用し、生産性を向上させるシステム「製造オペレーションオプティマイザー MFO」を受注開始した。

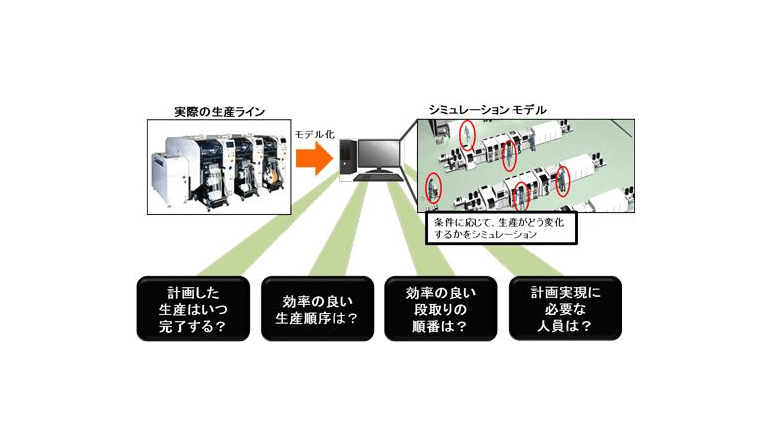

製造オペレーションオプティマイザー MFOでは、他社設備や作業者も含めて実装工程を丸ごとシミュレーションすることで、条件に応じた生産の変化を詳細に分析。その結果を基に生産計画と実生産をつなげる最適な実行計画を自動的に算出できるシステム。

近年、モノづくり現場では、顧客ニーズの多様化により多品種少量生産においても大量生産と同等の生産性を実現するマスカスタマイゼーションへの対応が求められている。これに対応するためには、生産性向上の妨げとなる機種切り替えを最小限にし、効率良く生産ラインを稼働させることが重要であり、生産設備能力や現場リソースを考慮した高精度な生産計画の立案が必要となる。

多くの現場では、熟練者が生産計画をもとに各基板の生産順序/ラインの調整、段取り作業計画の作成、作業人員の割り当てなどの実行計画を作成し、現場につないでいる。最適な実行計画の作成には、多くの工数と熟練者のノウハウが必要であり、この部分が生産計画と実生産との差異や生産性低下の要因となっていた。

こうした課題を解決するために、シーメンスの生産工程シミュレーター「Plant Simulationモジュール」に、パナソニックが保有する実装工程に関するノウハウを融合し、今回発表したシステムを開発したという。