古今東西、もの作りにおける技能伝承は大きな課題である。地球の自転が早まりそのサイズが縮まったかのような昨今、企業経営においてそれはより重要になっていて、少子高齢化に直面している日本ではいっそう取り組みが急務である。

ビジネスがグローバル化していて、そのブランドにふさわしい製品をどこからでも産み出す必要がある。

国内外拠点における品質の向上・平準化のため、空調機の製造に欠かせないろう付けや旋盤・板金加工、アーク溶接などを基幹技能として、技術者の育成や熟練技能の伝承に長年取り組んできたという。一方、自らも製造業として培ってきた経験・ノウハウを基にOT(制御・運用技術)とIT(情報技術)を融合したプラットフォームや先進テクノロジーを活用した製造現場のデジタル化により、モノづくりの力を高めるソリューションの創出に取り組んできたという。

ダイキン工業と日立製作所は、ろう付けプロセスにおける作業者の動作や工具の使い方などを、画像解析技術を応用してデジタル・モデル化する検証結果をもとに、来月より、IoT(Internet of Things)プラットフォーム「Lumada」を活用し、熟練技術者の技能伝承を支援する次世代生産モデルの確立に向けた協創を始める。

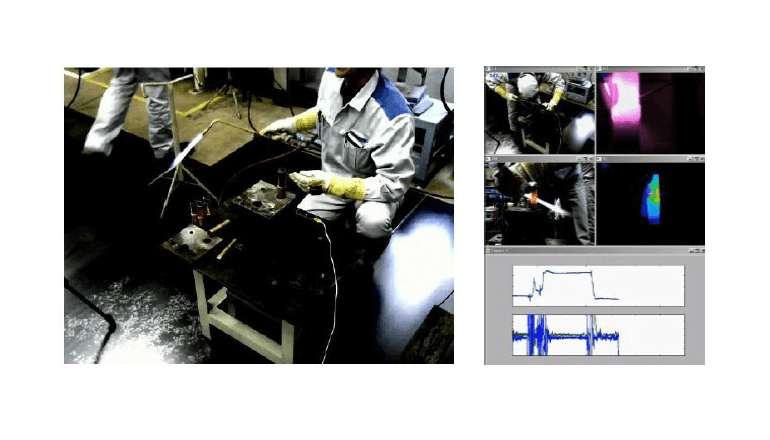

ろう付け熟練技術者の手の動きやトーチの角度・角速度、ろう材と母材の供給角度・距離・角速度などの動作や母材の温度変化をカメラやセンサなどを用いて時系列に収集・デジタル化し、標準動作モデルを構築する。これと統計的に比較する、訓練者は、その作業の定量的な評価が可能となり、より短期間での技能習得や作業の標準化・レベル向上を図れるという。

システムをダイキンの滋賀製作所に導入する。両社は共同で、このシステムを用いた生産モデルの実証を進め、今年度中に製造現場での本格運用を開始するとともに、今後、ダイキンの他の製造工程や国内外の工場への適用拡大をめざす。