あらゆるモノがネットにつながる「IoT」の活用はいま、国内外の産業界で広がりを見せている。中でもモノ作りの現場は、その進展及び普及を当面リードし続けるだろうとIT市場アナリストたちが予測している、最もホットなところである。

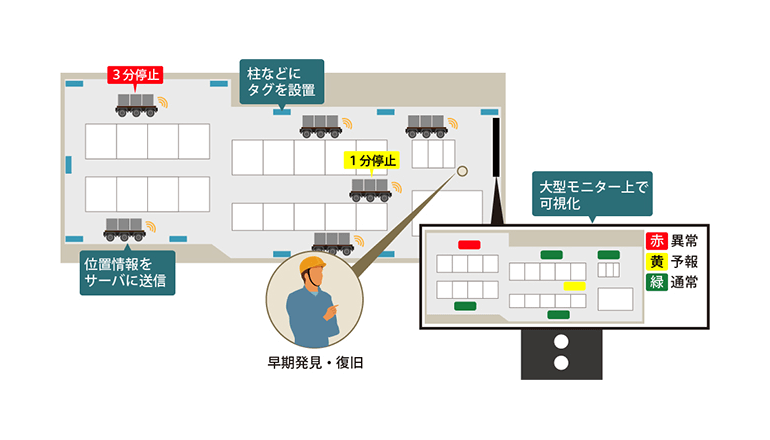

もの作りの雄、トヨタ自動車の元町工場において、全地球測位システム(GPS)信号の届かない場所でも空間情報を活用できる「GeoMation 屋内位置把握ソリューション」が今年4月から稼働していることを、日立ソリューションズが公表した。「クラウン」などを生産する元町工場にて車軸ユニットを製造する機械部では、各工程間の部品運搬に無人搬送車(AGV)を活用。しかし従来、目が届かない箇所での渋滞や脱線による異常停止トラブルを速やかに発見できず、停止したAGVの復旧作業や、AGV停止中の人手による代替運搬作業にかかる工数の増加が課題になっていたという。

AGVの運行状況を把握し、速やかな復旧を行ううえで、それは初期導入のコストが抑えられるとともに、電源の設置コストや運用負荷の軽減につながる高いカスタマイズ性があり、採用のポイントとなった。日立ソリューションズには、導入前の検証にて、IoTタグ/ルーターの最適な取り付け位置をともに検討してもらったほか、ユーザー側で障害検出条件の変更ができる仕様にするなど、真摯な対応に感謝している。今回の方式をトヨタグループで情報共有したり進化させたり――などと、元町工場機械部の人たちがコメントする。

同ソリューションは、AGVが予期しない場所に長く停止しているとき、色と音の警告で異常を周知する。現場の作業員は大型モニタ上でその停止位置を確認し、速やかに復旧作業を行える。ために復旧工数を50%削減でき、停止中の代替運搬作業が不要となり、復旧時間の短縮によって、AGV停止に因る工程遅延リスクが軽減されたとのことだ。