ポリカーボネート樹脂(PC)はヘッドライトカバーやパソコンの外装、CDやDVDなど、自動車や家電等の部品に多く使われている。が従来の製造方法では、安全性に課題があった。

エネルギー消費量にも課題があったという。NEDOは、同機構プロジェクトにおいて、旭化成株式会社がPC原料の新製法を同社水島製造所(岡山県倉敷市)の実証プラントで検証した結果、運転安定性と操作性を確認でき、連続運転1000時間以上を達成。さらに従来の製造プロセスに比べて、省エネ、CO2排出量削減、安全な原料を用いた製造プロセスの実現に成功した、と発表した。

これまでのホスゲン界面重合法――有毒ガスの塩化カルボニル(ホスゲン)を用いる製法に対して、新製法では二酸化炭素を用いる。PCの骨格であるカルボニル基がホスゲン由来ではなく、CO2由来である。

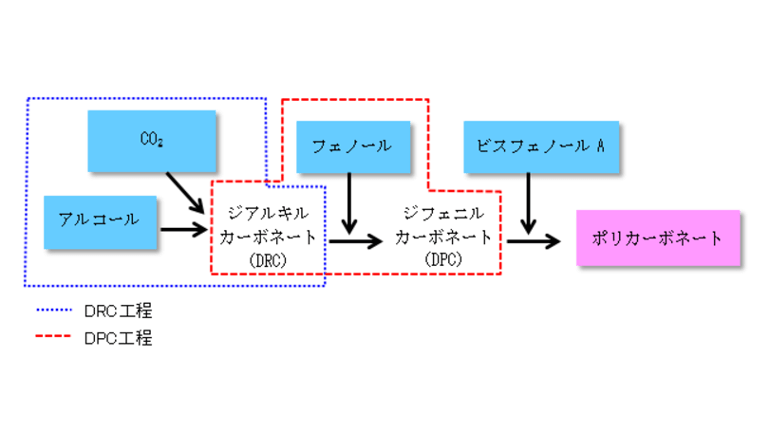

PC原料としてアルコール、CO2、フェノールを使用し、NEDOプロジェクトにて旭化成が開発した触媒を用いて、ジアルキルカーボネート(DRC)経由のジフェニルカーボネート(DPC)を製造する「DRC法DPCプロセス」のプラントを一昨年に建設。CO2とアルコールからDRCを製造する工程、およびDRCとフェノールからDPCを製造する工程における触媒サイクルプロセスや触媒性能、反応装置の性能、未反応原料のリサイクルシステム等について、連続運転による製造プロセスの成立性を検証してきたという。実証運転の成果が上述の工業プロセスとしての安全性や操作性、そして省エネ性とグリーン性能である。

旭化成は、経済性等の検証を継続し、今後さらなるプロセス最適化を進め、新製法の確立を目指す。これまで非ホスゲン法ポリカーボネート樹脂製造プロセスの技術ライセンス事業を中国、韓国、台湾、ロシア、サウジアラビアなどで展開していて、今回の新製法により国内外におけるライセンス事業の競争力強化を図っていく。