デジタルトランスフォーメーション(DX)が脚光を浴びている。生産労働人口の減少がこれからも続く日本では、各種IT(情報技術)を駆使して生産性及び効率を上げる真のDXが待ったなしである。近年、その電力会社では、配管設備の監視業務の高度化に取り組んでいる。

その中で、インフォメーション領域で培った強みを活かす企業のRFID(無線ID)技術に着目し、19年度より両社で業務効率化システムの具現化を進めてきた。作業員が目視で行っている配管監視業務にアナログ(筆者注:電磁波や流体は量などが連続的に変化すなわちアナログ)×デジタルのハイブリッド技術を活用することで、液漏れの早期発見や作業品質の均一化、それに伴う被害の最小化を図るという。

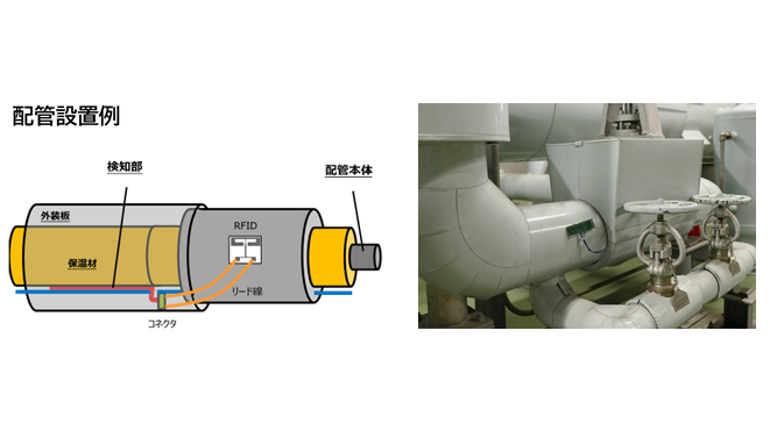

東北電力とトッパンフォームズは、特殊インキで電気回路を形成する"印刷配線"と、ICタグ等の情報を非接触で読み書きする"RFID"技術を組み合わせ、油や水、水性薬品などの「液漏れ検知システム」を開発した。配管を覆う外装板の内部に設置できる同システム(仕組み解説PDF)を活用した実証実験を、今月から、世界最高水準の熱効率を誇る新仙台火力発電所にて実施する。

外装板から液体が染み出た状況でなければ発見が困難だったところで「液漏れの早期発見が可能」、電波で起動するので「電源やメンテナンスが不要」、金属配線ではなく「印刷配線の技術を用いることで、大幅な価格低減が可能」といった特長を備えた。同システムを発電所の配管など液漏れ点検が必要な部分に導入することで、目視確認していた場所に加えて、目視では確認しにくい場所についても、液漏れのいち早い発見を実現する。

両社は、このたびの実証実験を通じて得た知見や課題などを踏まえ、今後、同システムの機能拡張に向けた取り組みを進めていく。また、他の発電所のみならず、石油化学や製薬など多くの配管を有する他業種への販売も目指していく考えだ。