製造業を取り巻く環境は厳しい。技能・技術の伝承、変種変量生産の実現に加え、コロナ禍による工場停止や生産計画の見直しなどにも対応していくことが求められ、IoTやAIの活用による生産現場のデジタル化をめざす企業が増えつつある。国内でデジタル転換(DX)が進まない、理由がある。

DXプロジェクトチームは、製造現場、関連部署、経営層と連携し、合意を形成しつつ仕事を進める――ための課題と裏付けとなるデータをあらかじめ用意することが非常に難しい。合意形成を図るためのそれらを短期間かつ低コストで準備することが、プロジェクト成功の秘訣だという。

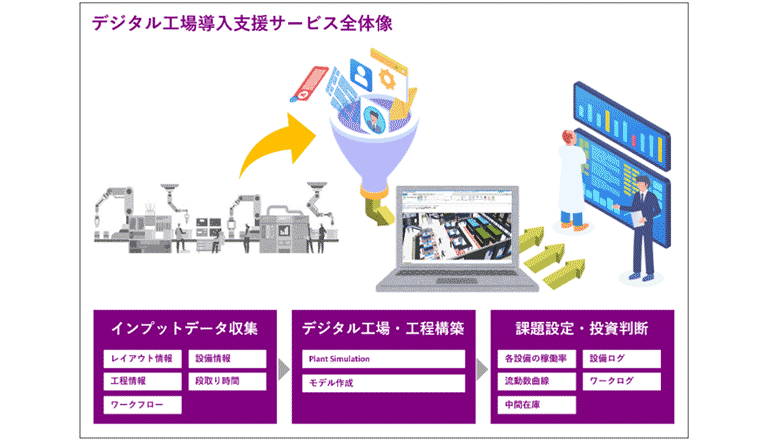

マクニカは今月21日、デジタル化やDXプロジェクトを推し進める製造業を対象に、「デジタル工場導入支援サービス」の提供を開始した。製造現場の現状把握、課題設定を短期間に行うことを目的に、世界トップシェアを誇るシーメンスのPlant Simulationを活用した。同サービスは、大まかな全体把握から徐々に精度を向上していくことが基本コンセプトとなっていて、インプットとアウトプットのライブラリが用意されている。

そのためユーザーは、必要となるデータを用意するだけで、コンピューターのデジタル空間上に実際の工場のモデルを7~8割程度の精度で再現することが可能となる。所要データは、ワークフローや段取り時間、各設備の処理時間など、製造現場で記録されているデータがほとんどであり、デジタル空間上での工場のモデル作成は最短2週間で出来る。

作成したモデルをベースにシミュレーションして、現状や大まかな傾向を把握し、実際に取り組むべき課題やデータを明確化できる。DXプロジェクトを推進する関係部署が、共通のデータをもとに全体把握・課題設定・投資判断を行えるという。同社は、この新サービスを利用した顧客が自社でデジタルツインを活用・運用してもらえるよう、伴走サービス(有償)も提供する。