あらゆる産業でデジタル化が急進している。多彩な物事をより良い方向へ変えていくデジタルトランスフォーメーション(DX)が盛んな今、製造業においてもデジタル技術の活用により、信頼性向上と業務効率化を両立していくことが、国際競争力の強化で重要になっているという。

工場内の様々な検査機器から品質情報をデジタルに自動収集する取り組みを進めている、東レと、NECは、製品の品質検査情報をデジタルデータで収集し共有する「品質データ基盤」を構築した。同基盤はすでに東レグループ内での運用を一部開始していて、今後この基盤を通じ顧客をはじめとするグループ外企業とも品質データを共有することで、品質保証(QA)体制のさらなる向上をめざす。

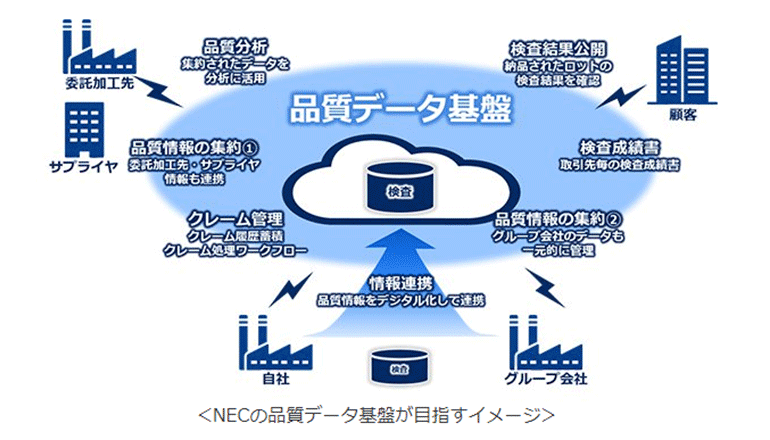

製造業の競争力の源泉である品質管理の向上を目的に、NECはIoTやAI等を活用した"品質DX"を立ち上げ、ものづくり企業における品質管理のデジタル化を支援してきた。品質DXは、製造現場の人や設備に係る情報だけでなく、原料、委託品の検査情報をデジタル化して管理するものであり、取引先等と検査データを共有・分析することで、サプライチェーン全体での品質向上に貢献するという。

そのソリューションの一つである品質データ基盤を用いて、東レはグループにおけるQA体制を強化する。検査機器から抽出した製品の品質検査情報をデジタルデータとして収集・保存し、そのうえで同基盤を通じてそれらの情報をサプライチェーン上で共有する。このプロセスに人手が介することはなく、品質検査情報の信頼性向上と品質保証業務の効率化につながるという。

検査結果の過去情報を同基盤に集約しているため、品質の傾向を見える化し、グラフ形式で確認できる。傾向を共有する顧客は自社製品の品質調査の際に当該データを活用可能――例えば、JISの異常判定ルール(機器等の異常判定を行う8つの基準)に則った異常検知を行え、分析の負荷が軽減される。