昨今、産業界で「デジタルツイン」が注目されている。機器センサーの進歩やIoTの普及に伴い、導入が進みつつあるそれは、生産現場等における物理的な環境をサイバー空間上で再現し、プロセスの全体最適化を図る手法である。

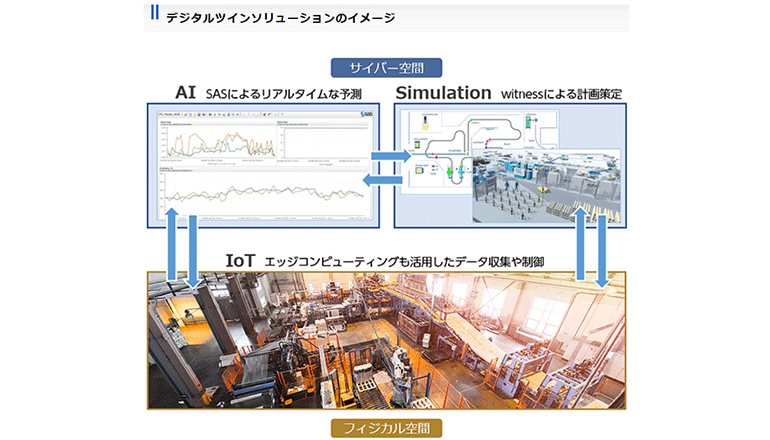

11月26日、CTCは、機械設備や人、作業工程などをコンピュータ上に再現し、生産の最適化につなげるデジタルツインソリューションの提供を始める。製造・物流分野を中心にこれを展開し、1年間で10社への提供を目指すという。同ソリューションは、予測のための人工知能(AI)と最適化や制御のためシミュレーション機能を備えたIoTプラットフォームである。

AIとシミュレーションを組み合わせることで、例えば、工場設備の異常をAIでリアルタイムに予測し、その予測に基づきシミュレーションを実行して工場の最適な生産計画を算出したり、シミュレーションのパラメータをAIで調整して計画策定の効率化につなげたりできる。5Gの商用サービスが始まれば、対応範囲が広がり、都市や広域交通網、エネルギー等の分野で、物理空間だけでは見えてこなかった社会課題を特定し、解決につなげられるという。

データ収集とAIの実行環境にはSAS InstituteのIoTソフトウェアSAS® Event Stream Processing、シミュレーションソフトウェアとしては、Lanner Groupが開発したwitnessを使用している。今回のデジタルツインソリューション提供に先立ち、日立ケーイーシステムズのIoTソフトウェア「WORKFRONT/IoT」、マクニカのセンシング&エッジコンピューティング端末「SENSPIDER」を活用したデモシステムも構築した。

CTCは、AIとシミュレーションの連携によるモデルの高精度化に努め、顧客のデータ活用やデジタルトランスフォーメーションに加え、社会課題の特定や解決に貢献していく構えだ。