IT(情報技術)システムの活用度合いが業績をも左右する。現代のものづくり現場において、需要を予測して生産計画を立てる、原材料の仕入れから生産量や期間、人の配置や工程および品質の管理まで行うための「生産管理システム」はほぼ欠かせないしくみとなっている。

生産管理システムは、細かな管理ができる反面、細かな情報入力が必要であり、人的資源などが豊富な大企業でもなければ、簡単に運用できない。そして、中堅の食品製造会社においては、生産管理システムを含めたシステム導入が困難であり、販売管理システムの範囲にて標準原価に対しての粗利管理が中心――であるため、どの製品がどれだけ利益を生んでいるか把握できない状況だったという。

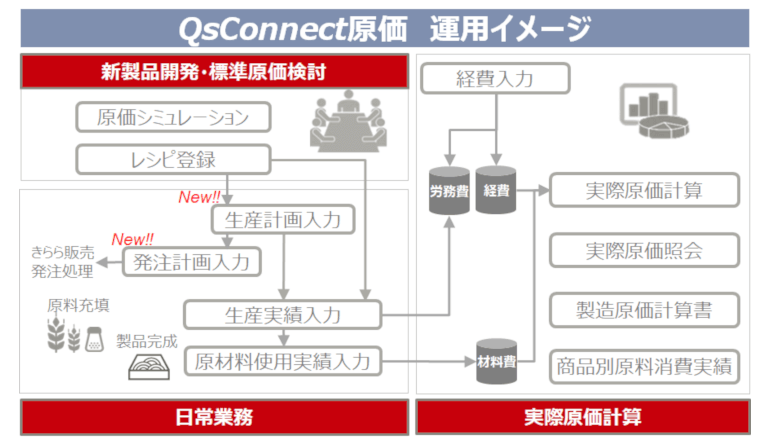

富士通九州システムズは、食品製造業向けに開発した、生産管理システムを導入しなくても容易な運用で標準原価計算と実際原価計算が可能となるしくみ即ち、日毎の生産・消費実績と工数を入力するだけで材料費を積算し、労務費と経費を配賦することで実際原価計算ができる原価管理ソリューション「QsConnect原価」の機能を11月1日から強化する。

原価シミュレーションによる新製品の開発や既存製品の利益改善も容易に行える。シミュレーション結果からレシピを作成する事で標準原価の管理も可能となる。上記ソリューションは、「原価を意識した製品開発が可能」、「1日のトータル実績を入力するだけの簡単運用」、「工場毎、単品毎の原価を見える化」といった特長を備えていて、今回新たに「原材料、資材の発注精度向上」というメリットを実現。

これまでのレシピ登録情報をもとに生産実績入力から実際原価計算をおこなう機能に加え、生産計画、発注計画機能を強化。ユーザーは、生産計画~所要量計算~発注業務~実際原価計算をシステム化することで、資材所要量計画(MRP)の業務効率化、発注遅延防止、在庫の適正化が期待できるという。