AIとIoTの活用は実証から実装段階を経て実践へと急速に加速していてり、ノウハウの共有やICT技術を活用した業務の効率化が進んでいるという。日本電気株式会社(NEC)は、製造業における顧客ニーズを把握して、AI・IoTによる検品業務の省力化を行うソリューションを開発し、製造品質の均一化に貢献すると発表。IoTを活用した次世代ものづくりを支えるソリューション「NEC Industrial IoT」のラインアップとして、AIを活用した目視検査ソリューション「AI Visual Inspection」(エーアイ・ビジュアル・インスペクション)を追加し、きょうから販売を開始する。

「AI Visual Inspection」は、NECの最先端AI技術「NEC the WISE」の1つであり、ディープラーニング(深層学習)技術を搭載しつつ分析エンジンの高速化と軽量化を両立させた「RAPID機械学習技術」を活用して、対象の製品画像(X線画像を含む)をもとに、金属や樹脂・ゴム等の部品加工業の製造ラインなどにおいて、高速な検査を実現する。

従来人手で行っていた検品業務工数をおおよそ1/2程度に削減するとともに、製造品質の均一化を行うことができるソリューションだ。

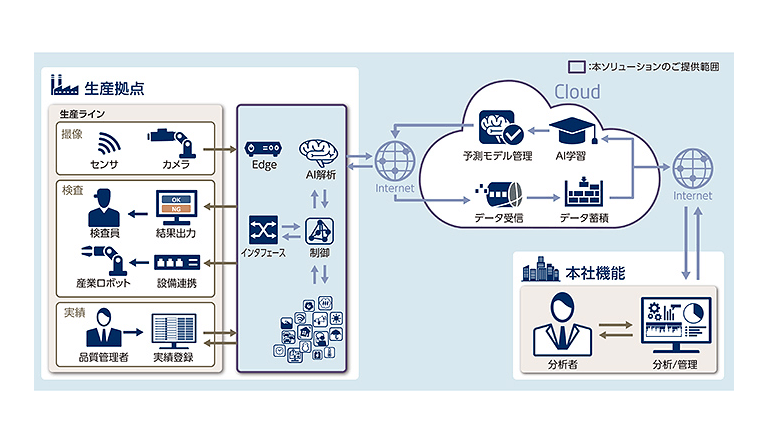

具体的には、1)製造現場の検査工程にある製品を撮影し、撮影した画像データをNECのIoT基盤「NEC the WISE IoT Platform」上に構築したクラウドに保存・蓄積。 2)この画像データを用いてクラウド側のAIが、製品の良品・不良品の特徴量を自動的に抽出・分析(学習)する。結果をもとに、良品・不良品を判定するモデルを生成し、このモデルをクラウドから現場に設置した端末(Edge)へ配信する。3)現場端末に内蔵されたAIが、配信されたモデルに基づき、製品の良品・不良品の判定(解析)を、1個あたり数秒程度の速さで行うとのことだ。

製造ラインに新たな製品が追加された場合でも、クラウド側のAIが新製品の特徴量を自動的に学習し、判定のためのモデルを更新するため、追加の設計・開発作業を軽減することができる。

上記1)および2)において、クラウド側のAIの機能を現場側に持たせる、オンプレミスでの対応も可能であり、自社内・生産拠点内に閉じた運用をしたい顧客にも利用してもらえるという。

一連のソリューションは、きょうから23日まで東京ビッグサイトで開催の「設計・製造ソリューション展(DMS)」で確認できる。