静電気は大きな生産阻害要因の一つであり、さまざまなものに不規則に発生することから、定量化が困難なパラメーターである。エレクトロニクス製品に用いられている絶縁材料は静電気を帯びやすく、また局所的な摩擦や剥離などによって帯電電荷がその表面に不均一に形成される。これにより静電気を帯びた製品は搬送工程で予測不可能な挙動を示すなど静電気問題を複雑化させている。と、国立研究開発法人 産業技術総合研究所(「産総研)はいう。

あらゆるモノがネットにつながるIoTを活用する、第4次産業革命におけるスマートマニュファクチャリングでは、工場内の設備などに情報通信技術(ICT)やその仕組みを取り入れ、個別の製造条件や従来活用されなかったデータを収集・分析し工場群全体としての製造プロセスを最適化して、生産性や装置稼働率の向上をめざす。製造現場で不規則に発生する問題の数値化は重要である。だがこれまで、静電気問題の定量化――非破壊、短時間、高空間分解能で静電気分布を計ることは困難であった。

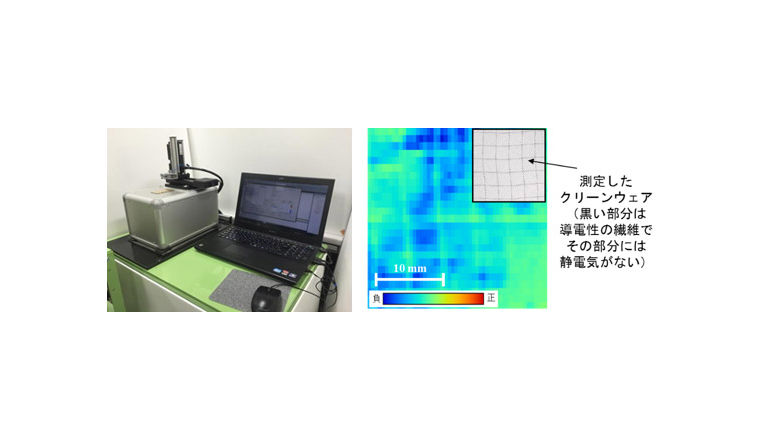

そしてきょう、産総研 製造技術研究部門トリリオンセンサ研究グループ 菊永 和也 主任研究員、寺崎 正 研究グループ長は、対象物の静電気を読み取り、画像として可視化する装置(スキャナー)を開発したと発表した。

静電容量型の小型アレイセンサーを開発し、高速で信号処理するシステムを構築して、2秒(15 mm/s)で、面積30 mm×30 mmを空間分解能1 mmで静電気を可視化する、今回開発の静電気スキャナーは、製造現場に存在する静電気を帯びやすい絶縁材料の詳細な帯電位置を特定し、有効な静電気対策を可能にすると考えられる。また、詳細な静電気情報を製造プロセスにフィードバックし最適化することで、製造コストの削減、生産性向上、高性能な製品の量産化への貢献が期待されるという。

装置の詳細は、今週金曜日まで東京ビッグサイト(東京都江東区)にて開催の展示会JPCA Showで発表される。