工場の機械化、電力利用による大量生産、コンピュータ制御による製造工程の自動化を経ていま、「第4次産業革命」が始まっている。それはIoTやAIといった先進技術を活用して、ものづくり現場をいっそうスマートかつ効率化しようという取り組みだ。

環境や機械の稼働状況を感知・検知するIoTセンサからのデータを分析し、その情報を現場にフィードバックするAIは通常、良・不良を判定するための大量データと事前学習を要する。その負担が大きいために、AIの導入を検討しても、採用に至らないケースがある。そこでルネサスは、エンドポイントの組み込み機器へのAI導入を可能にする「e-AI」のひとつ、製造機械向け「AIユニットソリューション」を自社の半導体工場に試験展開している。

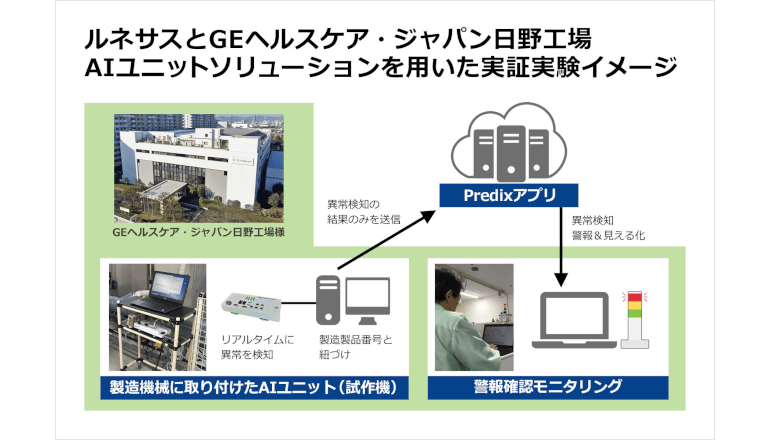

同ソリューションは、既存の設備や機械にAIユニット(装置)を取り付けて、異常検知や予知保全を実現する。学習済みモデルを1日程度で適用可能であり、センサデータの収集、加工、分析、評価/判定までの一連のAI処理をリアルタイムに行える。従来見えなかった微細な異常や不良を瞬時に判定できるようになるため、無駄の削減、製品品質の向上などに役立てられるという。

ルネサスは、GEヘルスケア・ジャパン日野工場とともに同ソリューションの実証実験を行った結果、適用工程での不良品の発生を最大約65%削減――。日野工場は、CTやMR、超音波診断装置などを製造し、世界約450のグループ生産拠点のうちIoT活用で生産効率などが特に優れている「ブリリアント・ファクトリー」の一つに選ばれている。

今回、AIの判定結果をGEデジタルのIoTプラットフォーム「Predix」にアップロードして、機械の状態をクラウド側でも即座に共有できることを確認した。両社は今後互いの仕組みの連携を一段と強化し、製造機械の長時間トレンドを分析するなど、さらなる生産性アップに向けて協業していく。