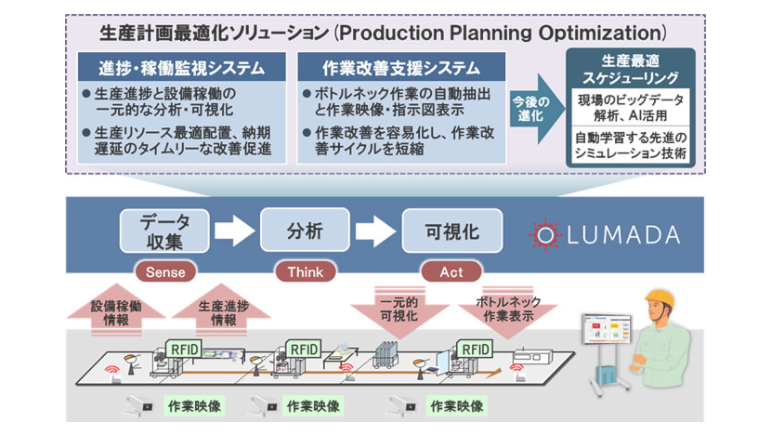

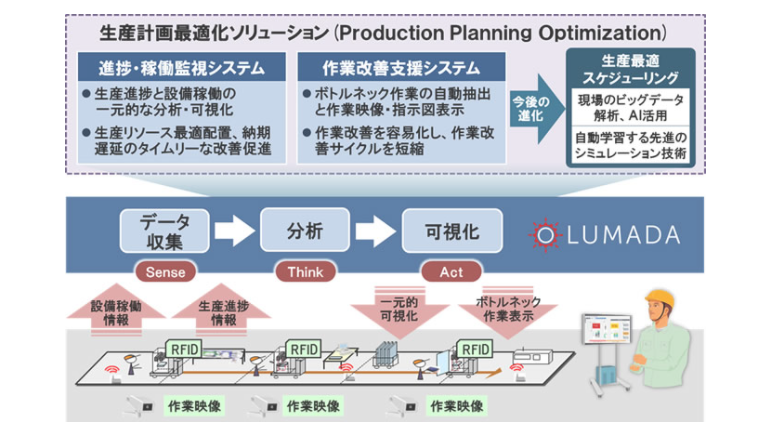

日立製作所は、IoTを活用し、製造現場において作業進捗をリアルタイムに見える化する「進捗・稼働監視システム」、および対策優先度の高いボトルネック作業の早期改善を支援する「作業改善支援システム」を2017年7月より提供開始する。これらのシステムは、IoTプラットフォーム「Lumada」の産業分野向けソリューションコアであり、多品種少量生産工場における生産リードタイムの短縮を可能にする。

近年、製造業においては、急速なデジタル化の進展による顧客ニーズの多様化に伴い、多様なニーズに即応できる生産システムの構築が求められており、「人・モノ・設備」などの現有リソースを最大限に活用し、生産性を高めることが課題となっている。

日立は、情報制御機器・システムを多品種少量で設計・製造する大みか事業所(茨城県日立市)において、IoTを活用した高効率生産モデルを2016年10月に確立し、代表製品の生産リードタイムを約50%短縮しました。今回、「人・モノ・設備」のうち最も不確実性の高い「人」が行う作業進捗の見える化と作業改善の支援について、さまざまな製造現場に適用できるよう汎用性を高め、製品化した。

さらに、大みか事業所で生産改革に従事してきたエンジニアによるコンサルティングサービス、および同事業所でのIoT適用事例を紹介する研修サービスの提供も行っていく。

システムの概要

1.進捗・稼働監視システム

生産ラインで収集・蓄積した製造実績データを活用し、工程遅延の原因となるボトルネック作業や、作業能力の過不足などを現場リーダーがひと目で分かる形式で一元的に可視化することで、生産リソースの最適配置など、納期遅延へのタイムリーな対策・改善を促進。

RFIDなどから製造実績データを収集する機能と、作業進捗状況を見える化する機能を持つ。データ収集機能では、RFIDなどから収集したデータと作業指示画面に基づいて工程ごとに要した時間を自動収集。進捗状況見える化機能では、全工程の計画との乖離やボトルネック作業、作業能力の過不足などを一元的に可視化する。

2.作業改善支援システム

優先的に対策すべきボトルネック作業に関して、作業映像と作業指示図を自動的に抽出して同時に表示することにより、作業改善を容易にし、作業改善サイクルを短縮できる。

具体的には、作業エリアに設置した複数台のカメラにより作業内容や周辺環境を撮影し、進捗・稼働監視システムにより見える化した全ての作業内容の中から、実際の作業時間と目標作業時間の差分をもとに、改善が必要な作業の映像と指示図を自動で抽出する。

これらのシステム基盤である「Lumada」には、OSSの活用はもとより、さまざまなデータの統合・可視化・分析を可能とする「Pentaho」をはじめ、製造管理システムやアルゴリズム、コントローラーといった幅広い産業アプリケーションを支える日立の制御システムやデータマネジメント技術が備えられている。

また、デジタルソリューションのクラウド型協創環境「Lumadaコンピテンシーセンター」を活用し、お客さまのデータ利活用のプロトタイピングや仮説検証を迅速に行うことが可能となる。

サービスの概要

1.ソリューション導入コンサルティングサービス

大みか事業所で長年にわたり生産技術に携わり、IoTを活用した高効率生産モデルを構築してきたエンジニアによる専任コンサルティングチームを設置しました。本ソリューション導入による効果の最大化を図るため、お客さまが抱える課題の抽出や生産性向上のための施策提案などを行う。

2.研修サービス「日立大みか事業所IoT適用事例紹介」

大みか事業所で運用している多品種少量生産におけるIoTを活用した高効率生産モデルの概要について、実例を含めて紹介する研修サービス。

提供開始時期および価格

進捗・稼働監視システム・作業改善支援システム

2017年7月〜

個別見積

ソリューション導入コンサルティングサービス

2017年4月

個別見積

研修サービス

2017年4月

5万4000円